製造流程

了解 Enbon 在 LED 顯示器開發、生產和測試方面的最新進展。探索各種生產流程和技術,包括LED顯示晶片測試

了解 Enbon 在 LED 顯示器開發、生產和測試方面的最新進展。探索各種生產流程和技術,包括LED顯示晶片測試

作為國內領先的LED顯示器製造商,Enbon產品涵蓋直插式(DIP)和SMD表貼兩大系列完全滿足應用的各種點間距、觀看距離、亮度和環境要求。我們建立了完善的產品開發、生產和品質控制體系,並配備8條全自動進口SMT生產線、4條全自動印刷機和2條戶外產品全自動烘乾線,全方位滿足您的不同訂單和需求.相容的.產品已通過CCC、FCC、CE、IAF、ROHS等國際標準認證、產品及企業資格認證、產品檢測報告及專利證書。

材料表面是否有機械損傷或麻點(Rockhill晶片尺寸和電極尺寸由製程要求決定)完成的電極圖案))。

LED電子顯示器晶片不適合後處理操作,因為切片很小(約0.1毫米)並且仍然緊密排列。我們使用鉸刀將黏合晶片的薄膜展開,將 LED 晶片之間的距離增加到約 0.6 毫米。也可以採用手動延伸,但更容易出現浪費晶片掉落等不良問題。

在LED顯示器支架的相應位置上貼上銀膠或絕緣膠。 (對於GaAs、SiC導電基板、背面電極的紅光、黃光、黃綠光晶片,使用銀膠。對於藍寶石絕緣基板的藍光、綠光LED晶片,使用銀膠固定晶片。)就是對塗膠量、膠體高度、塗膠位置的控制,以及銀膠、絕緣膠的儲存和使用、醒發、混合、使用時間都有嚴格的要求。銀膠是過程中需要注意的地方。

將展開的LED晶片(帶或不帶黏合劑)放在穿刺台夾具上,將LED支架放在夾具下方,然後將其放在顯微鏡下進行穿刺。與自動安裝相比,手動傾倒有一個優點。隨時更換不同晶片都很方便。適合需要搭載多顆晶片的產品。

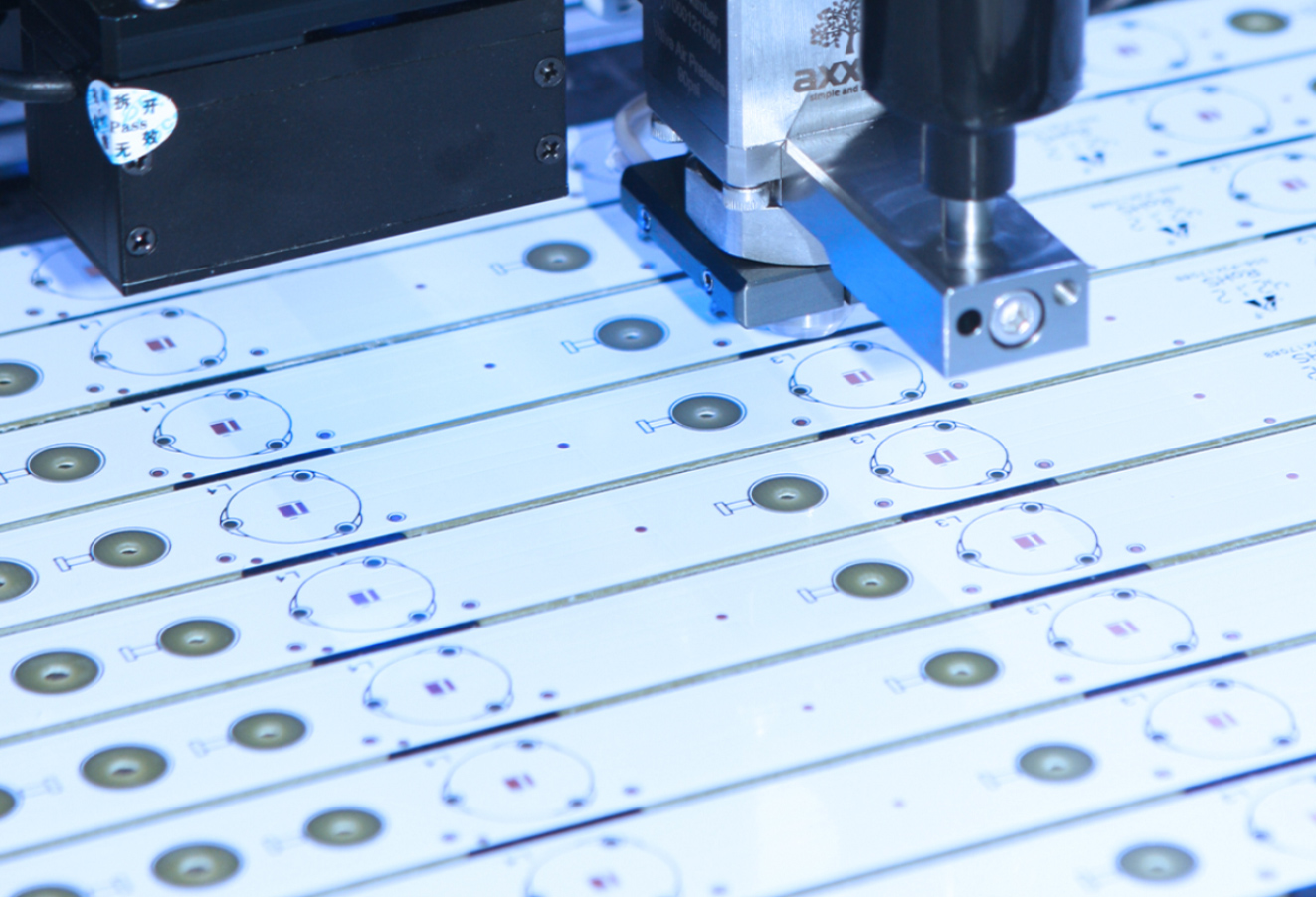

自動安裝其實是兩個步驟的組合:黏合劑(點膠)和晶片附著,將第一個點放在LED 支架黏合劑的銀色部分上(。絕緣膠),然後用真空吸嘴將LED晶片的移動位置吸住並放在上面。相應的支撐位置。自動化機架安裝過程需要熟悉設備操作編程以及設備黏合劑和安裝精度的調整。在噴嘴的選擇上,應盡可能選擇電木噴嘴,並且應使用電木,以防止損壞LED晶片,特別是藍光和綠光晶片的表面。這是因為噴嘴損壞了晶片表面的電流擴散層。

燒結的目的在於使銀膠硬化,在燒結過程中必須監控溫度以防止批次品質下降。銀膠的燒結溫度通常控制在150℃,燒結時間為2小時。依實際情況可調至170℃,1小時。絕緣膠通常在150℃加熱1小時。銀膠燒結爐需要根據工藝要求每2小時(或1小時)打開一次以更換燒結製品,中途不能隨意打開。請勿將燒結爐用於其他用途,以防止污染。

壓焊的目的在於將電極引導至LED晶片,完成產品內外引線的連接。 LED顯示器壓焊有兩種:金絲球焊和鋁絲壓焊。先按壓LED晶片電極的第一個點,然後將鋁線拉到對應的支架上,按壓第二個點,將鋁線拉出。金絲球焊接的過程是在壓第一個點之前燒掉球。其餘過程類似。壓接在LED大螢幕封裝技術中發揮重要作用。需要監控的主要工序是金絲(鋁絲)的弓絲形狀、焊點形狀、張力壓焊。

LED電子顯示器的封裝採用膠合法、灌封法、模壓法。過程控制挑戰包括管理氣泡、材料體積和太陽黑子。設計的重點是選擇合適的環氧樹脂和支撐組合。 LED點膠有TOP-LED和Side-LED選項。手動點膠需要精確控制環氧樹脂體積。點膠白色LED時,可能會因螢光粉沉澱而出現色差。LED黏接和燈LED封裝是常見的方法。灌封涉及將液態環氧樹脂注入模腔並固化以形成LED。模製LED時,模具中充滿固體環氧樹脂,環氧樹脂流入LED的凹槽並固化。

固化是指密封環氧樹脂的固化。典型的環氧樹脂固化條件為135°C 1小時。成型包裝通常在150℃、4分鐘下完成。後固化是在LED進行熱老化的同時使環氧樹脂完全固化的過程。後固化對於提高環氧樹脂與PCB之間的黏合強度非常重要。典型條件為120℃ 4小時。

由於LED顯示器在製造過程中是連接在一起的(而不是單一的),所以燈封裝LED需要進行筋切割,以切割LED支架上的筋。SMD-LED位於PCB板上,需要機器切片來完成分離任務。

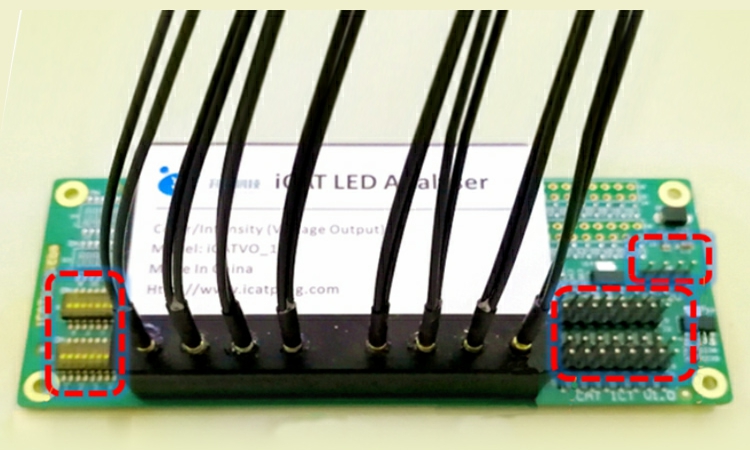

我們測試LED的光電參數,檢查形狀和尺寸,並根據客戶要求分離LED電子顯示器產品。

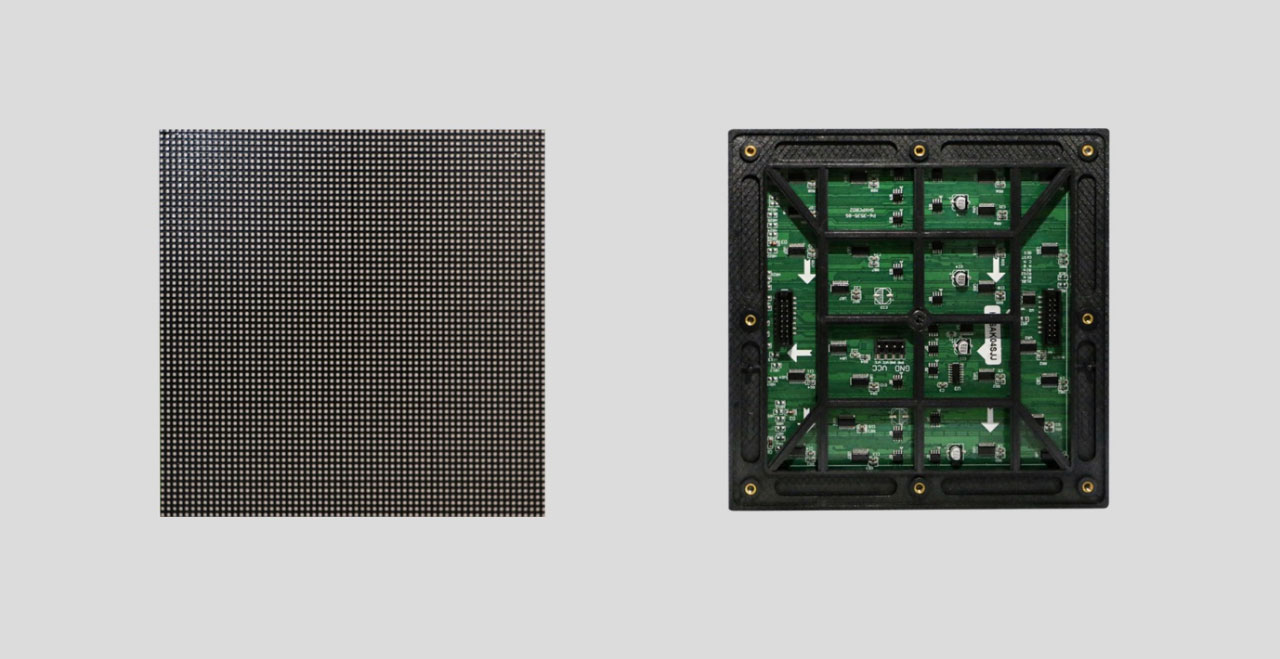

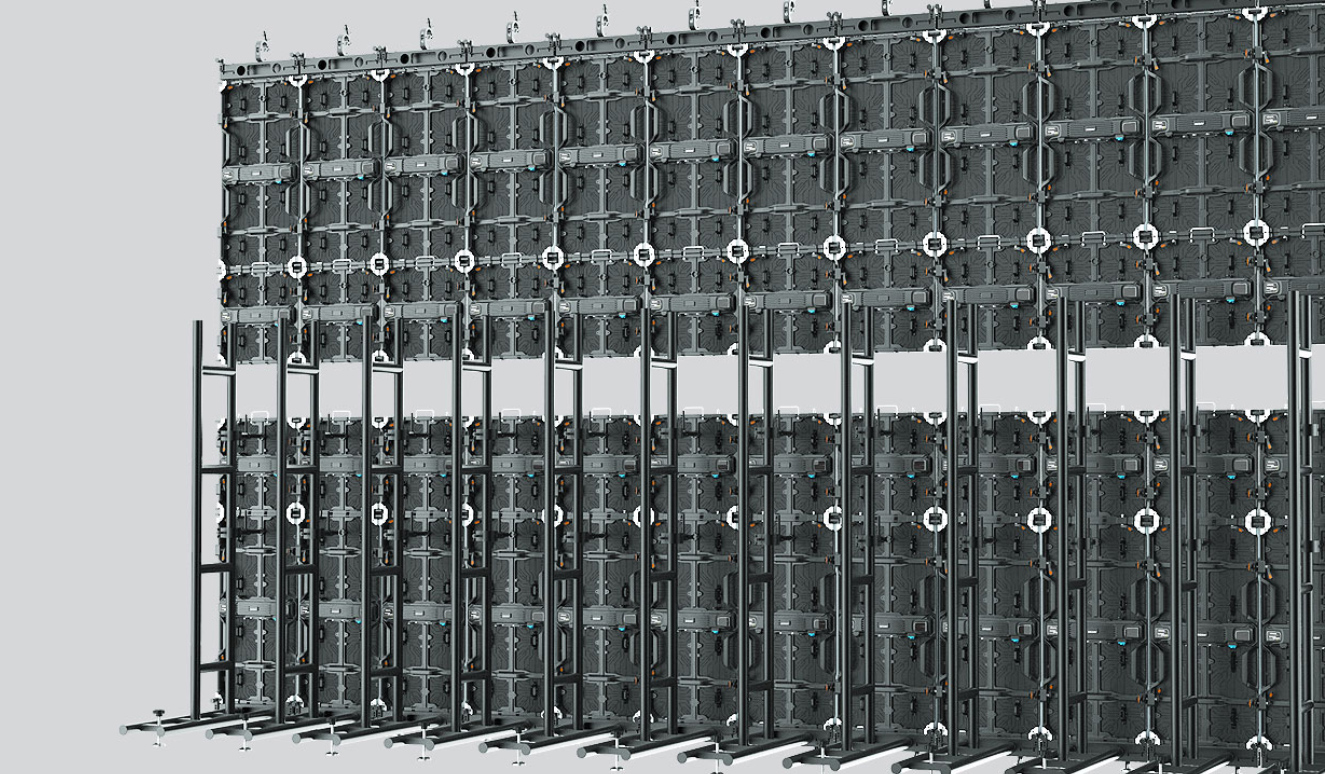

箱體是各個模組的組合體,箱體的平整度以及模組之間的間隙直接關係到箱體組裝的整體效果。目前廣泛採用鋁板加工箱體及鋁壓鑄箱體,平整度可達10線。模組之間的拼接間隙透過兩個模組最近的像素之間的距離來評估。如果兩個像素太近,則會亮起一條亮線。如果兩個像素距離太遠,就會產生暗線。組裝前,需要對模具的接縫進行測量和計算,並預先選擇金屬板的相對厚度作為插入組裝的夾具。

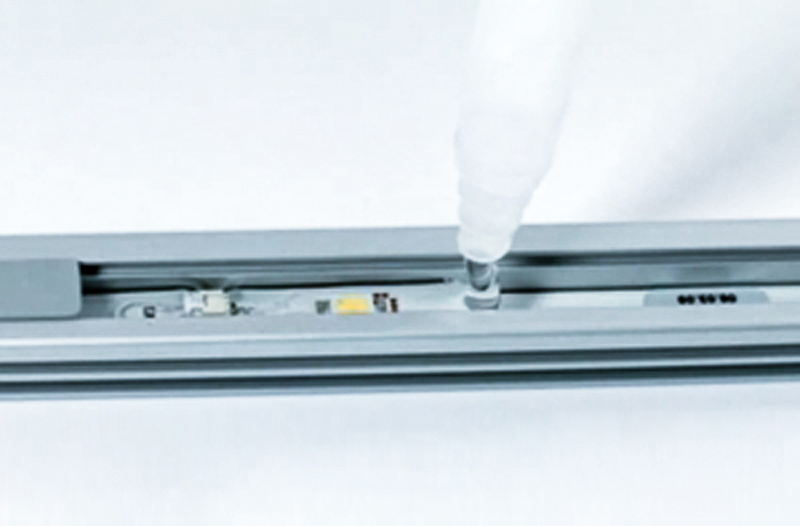

LED顯示器防水結構的製作流程。其特點包括以下步驟: